L&TD

LOGGING & TESTING DIVISION

Chế tạo thiết bị để hiệu chuẩn cảm biến sức căng của module công nghệ KTM-KARAT

1.Tình trạng công việc về vấn đề đang được xem xét trước khi tạo ra giải pháp (Mô tả những nhược điểm của đối tượng hiện hành kèm theo bảng, sơ đồ, hình vẽ,… trong trường hợp cần thiết).

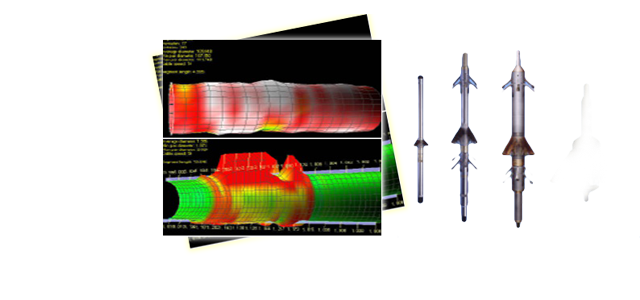

Để đảm bảo thực hiện an toàn việc kéo thả máy trong giếng khoan khi đo khảo sát địa vật lý thường sử dụng Module công nghệ KTM. Khi máy di chuyển trong giếng khoan, module công nghệ này cho phép loại trừ các mô men xoắn giữa máy giếng và cáp cũng như đưa lên bề mặt các thông số khác nhau về quá trình kéo thả trong chế độ thời gian thực. Trong số các thông tin truyền lên bề mặt có cả thông số về tải trọng trên đầu nối cáp. Thông tin về sức căng trên đầu cáp của hệ thống "Trạm đo-tời-cáp-máy" cho phép người đứng trạm chủ động trong việc theo dõi và điều khiển quá trình kéo thả, giảm thiểu sự cố xẩy ra trong các giếng khoan.

Hiện nay, tại xí nghiệp Địa vật lý đang sử dụng 9 mô-đun công nghệ КТМ-Karat. Để duy trì các mô-đun ở trạng thái hoạt động và đảm bảo các đặc tính đo lường của chúng cần thiết phải thực hiện bảo trì định kỳ và thực hiện hiệu chuẩn. Trong trường hợp sửa chữa hoặc thay thế các bộ cảm biến, mô-đun chỉ được phép đưa vào vận hành chỉ sau khi đã thực hiện hiệu chuẩn. Tuy nhiên, thiết bị dùng cho công tác hiệu chuẩn mô-đun công nghệ chưa được trang bị tại xí nghiệp. Trong công việc chỉ sử dụng dữ liệu hiệu chuẩn từ nhà máy, điều này chưa đáp ứng đúng các yêu cầu về chuẩn chỉnh. Nhu cầu cấp thiết đặt ra là phải chế tạo thiết bị dùng để hiệu chuẩn cảm biến sức căng của mô-đun công nghệ.

2. Nội dung của giải pháp đưa ra (Mục đích, bản chất, tính ưu việt của giải pháp kèm theo những tài liệu phù hợp dạng bảng, sơ đồ, hình vẽ,…trong trường hợp cần thiết)

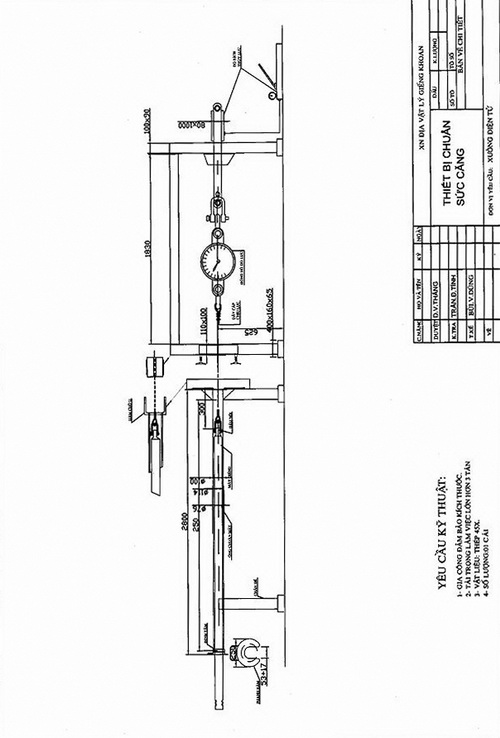

Sau khi xem xét các lựa chọn khác nhau nhóm tác giả đề xuất giải pháp sau đây. Sử dụng thiết bị hiệu chuẩn cảm biến sức căng trên bề mặt hiện có tại xí nghiệp. (Xem Hình.1)

Hình 1: Khung chịu lực và bộ phận tạo lực kéo

Thiết bị này bao gồm một khung chịu lực gắn trên giá đỡ và bộ phận tạo lực kéo là một thanh kép lắp trên một rãnh định hướng nối vào một đầu của khung chịu lực. Thanh kép dịch chuyển tự do trong rãnh định hướng. Trên một phía của thanh kép chịu tác dụng của lực đẩy từ một kích thủy lực, còn trên phía đối diện sẽ xuất hiện lực kéo tác dụng lên đuôi máy và tạo tải trọng cho cảm biến sức căng. Để kiểm tra sức căng ta sử dụng một lực kế đã được hiệu chuẩn. (Xem Hình 2)

Hình 2: Đồng hồ đo lực đã được hiệu chuẩn

Vấn đề là thiết bị này có chiều dài khoảng 2 m, cho phép tạo ra một tải trọng cho máy có chiều dài ngắn hơn 0,5-0,7 m; trong khi đó các KTM module có chiều dài 2,6 mét. Nếu tính tất cả các kích thước của máy và khung kết nối thì chiều dài dự kiến của thiết bị ít nhất là 4,5-5 mét. Điều này sẽ dẫn đến một thực tế là thiết bị sẽ cồng kềnh, nặng nề và bất tiện trong sử dụng. Do đó, giải pháp tiếp theo được đề xuất là:

Kết nối với khung hiện có từ phía ngoài một ống sắt có đường kính 100 mm, chiều dài khoảng 3 mét. Vì tải trọng cần thiết tác động lên ống và khung lên đến 3 tấn do đó cần phải thiết kế cơ cấu kết nối thật tin cậy để cố định Molule trong ống, nối ống sắt với khung chịu lực và đuôi máy với lực kế. Kết cấu tổng thể của thiết bị được chỉ ra trên hình 3. Module được cố định trong ống nhờ một vòng chắn đặc biệt, được làm từ một tấm thép dày có dạng vòng tròn bị cắt khuyết một cung, có rãnh và lỗ tròn cho một vòng đệm đặc biệt. (Xem Hình. 4.)

Sau khi vòng chắn được cắm vào khe của module, còn vòng đệm gắn trên máy được đưa vào lỗ tròn của vòng chắn, thì bộ phận đầu máy sẽ được cố định chắc chắn trong ống. Vòng chắn được giữ trong khe cắm của Module nhờ vòng đệm, nó đảm bảo vòng chắn không bị rơi ra ngay cả khi xoay ngược để phần khe trống quay xuống dưới. Điều này đảm bảo an toàn tuyệt đối cho công việc với sức căng lớn. Ống gắn liền với khung bằng một bộ phận đặc biệt với bốn bu lông. (Xem Hình. 5).

Hình 3: Kết cấu tổng thể của thiết bị

Hình 4: Vòng chắn và vòng đệm

Hình 5: Kết cấu của giá cố định ống

Ngoài ra giá đỡ của ống được gắn khít với chân của khung chịu lực và do đó giúp cố định thêm phần ống với khung chịu lực. Đuôi máy được gắn với dây cáp chịu lực nhờ các má kẹp đặc biệt . Hình 6. Còn dây cáp, về phần mình, được gắn chặt với lực kế chuẩn bằng các vòng hãm và mani.

Hình 6: Đuôi máy gắn với cáp

Ưu điểm của giải pháp

- Thiết bị có độ tin cậy cao, tương đối gọn nhẹ, được thực hiện với chi phí tối thiểu.

- Cho phép thực hiện công việc kiểm tra và hiệu chuẩn cảm biến sức căng của module công nghệ mà không cần tháo máy, điều này giúp tiết kiệm đáng kể thời gian và không làm sai lệch kết quả hiệu chuẩn.

Xưởng SC&CC MĐVL