L&TD

LOGGING & TESTING DIVISION

Giới thiệu các thiết bị công nghệ trong nước phục vụ trực tiếp sản xuất trong ngành địa vật lý giếng khoan

Tóm tắt

Trong thực tiển công tác trong lãnh vực địa vật lý giếng khoan,đã có nhiều vấn đề nảy sinh từ thực tế sản xuất: Cần phải có những thiết bị chuyên dụng cụ thể để kịp thời phục vụ công tác đo địa vật lý trên các giàn khoan tìm kiếm thăm dò và khai thác dầu khí.

Tiền thân của Nhóm ứng dụng & phát triển công nghệ mới là Bộ phận máy tính thực địa trực thuộc Phòng kỹ thuật sản xuất được hình thành từ cuối năm 1992, kể từ khi xí nghiệp Địa Vật Lý có nhu cầu cấp bách là phải nhanh chóng đổi mới công nghệ bằng "nội lực" . Thành tích nổi bật trong giai đoạn 1993 - 1999 của bộ phận này là:

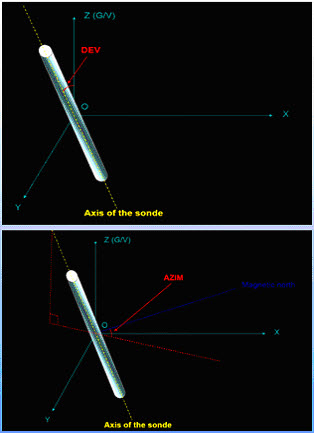

I. Về phương pháp đo độ lệch và góc phương vị của giếng khoan

Do điều kiện làm viêc trên môi trường biển, nên đối với các giàn khoan tìm kiếm thăm dò và khai thác dầu khí trên biển hầu hết các giếng khoan trên biển là các giếng khoan xiên có độ nghiêng lớn, và ngày nay người ta còn phát triển rất nhiều giếng khoan ngang (góc lệch 74º-90º). Có thể hiểu với thiết kế như vậy các giếng khoan này có thể vươn xa hơn trong một vùng diện tích lớn hơn. Do đó, nhiệm vụ đo góc lệch và góc phương vị của giếng khoan phục vụ trực tiếp cho công tác điều khiển khoan và công tác đo địa vật lý giếng khoan nhằm đảm bảo việc thi công giếng khoan, cũng như đảm bảo các đánh giá khoa học về giếng khoan.

Theo thực tế thi công giếng khoan, công tác đo độ lệch và phương vị giếng khoan gồm :

- Đo trong quá trình khoan [1]

- Đo kiểm tra trong cần khoan [2]

- Đo trong tổ hợp các phương pháp carota tổng hợp [3]

+ [1] Đo trong quá trình khoan MWD kết hợp với chỉnh xiên được thực hiện khi khoan bằng động cơ đáy, công đoạn đo này sử dụng để trực tiếp điều chỉnh góc xiên và phương vị nhằm đưa choòng khoan đi theo đúng yêu cầu thiết kế.

+ [2] Đo kiểm tra trong cần khoan được tiến hành bằng máy đo có đường kính nhỏ (Φ ≤ 70mm) trong đoạn cần nhôm của cần khoan để kiểm tra độ lệch và phương vị giếng khoan qua cần tại chiều sâu đã hoàn thành sau một khoảng thời gian khoan phá (khoan khối lượng) và so sánh kiểm tra lại kết quả đo trong quá trình khoan. Kết quả đo còn sử dụng làm dữ liệu gốc để so sánh với kết quả đo Carota tổng hợp và cung cấp dữ liệu cho trạm Mud-Logging để tính ra chiều sâu thẳng đứng, các khúc ngoặt gấp (Dog - leg), cung cấp dữ liệu cho chương trình Hydraulic (chế độ thuỷ lực khoan) để tính toán ra tình trạng tức thời của giếng khoan cung cấp tham số cho việc thi công, điều khiển công nghệ khoan và xử lý, điều chỉnh chế độ dung dịch. Việc tính toán đưa ra chiều sâu thẳng đứng và phương vị phục vụ công tác liên kết tài liệu Materlog (Trong phương pháp Mud-Logging) để nghiên cứu và so sánh địa tầng.

+ [3] Đo trong tổ hợp các phương pháp đo carota tổng hợp: Kết quả đo độ lệch và phương vị là dữ liệu cơ sở để tính ra chiều sâu thẳng đứng, định vị giếng phục vụ cho việc nghiên cứu địa tầng và liên kết tài liệu giếng khoan.

Qua những nội dung nêu trên chúng ta nhận thấy phương pháp đo độ lệch và phương vị giếng khoan là phương pháp không thể thiếu trong tổ hợp các phương pháp đo địa vật lý giếng khoan. Hiện nay phương pháp [2] và [3] do xí nghiệp Địa Vật Lý đảm nhận, ngày nay từ thực tế sản xuất đã phát sinh những yêu cầu đòi hỏi mới của phương pháp đo

* Kết quả đo phải liên tục theo thời gian và độ sâu dưới dạng biểu đồ (Logging)

* Phải đo được từ bên trong của bộ cần khoan (Máy phải thả được vào trong cần do đó đường kính Φ ≤ 70mm)

II. Các thiết bị đo độ lệch và những bất cập

Để tiến hành nhiệm vụ đo độ lệch và phương vị trên các giếng khoan theo nhiệm vụ [2] và đôi khi là cả nhiệm vụ [3], Xí nghiệp Địa Vật Lý vẫn phải sử dụng các máy đo của Liên Xô cũ, đó là các máy KITTA đã được chế tạo từ thập niên 70, 80. Các máy này có thể thả được vào trong cần khoan (Do có đường kính ngoài từ 60 – 70mm) nhưng nhược điểm cơ bản của chúng là chỉ có thể đo theo phương thức đo điểm rời rạc. Tại mỗi điểm đo người đứng trạm phải thông báo cho người điều khiển máy tời dừng việc kéo tời, sau đó sẽ bấm chuyển mạch tùy theo đo độ lệch hay đo phương vị, chỉnh cầu cân bằng, đọc giá trị đo được từ đồng hồ kim rồi ghi các kết quả đo vào giấy bằng bút

Qua đó chúng ta nhận thấy, để nhận được kết quả đo ta phải thực hiện một chuỗi những thao tác , vận hành thô sơ. Mặt khác các kết quả đo như vậy hoàn toàn phụ thuộc vào nhận định chủ quan của người đo.Đây cũng là khó khăn của người sử dụng tài liệu phân tích hay phân tích kết quả đo vì không thể so sánh hay kiểm tra được sự đúng, sai và chắc chắn điều đó sẽ khó làm thỏa mãn và đáp ứng được yêu cầu của khách hàng. Thêm một yếu tố quan trọng khác nữa đó là các máy KITTA theo thiết kế của hãng chỉ đo được góc lệch < 50º. Một vấn đề nữa là hiện nay những máy giếng hiện đại hơn có thể đo liên tục của các hãng nước ngoài như Halliburton, Tver, Huangding đang có của xí nghiệp lại có đường kính lớn > 73 mm nên không thể thả vào trong cần khoan để đo được .

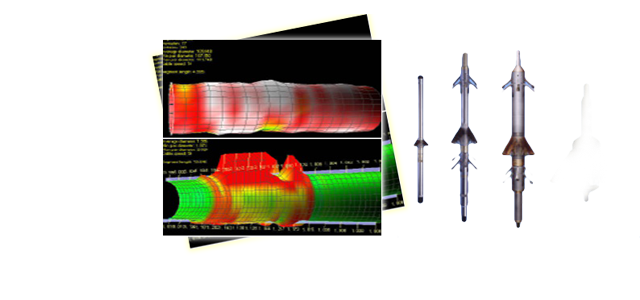

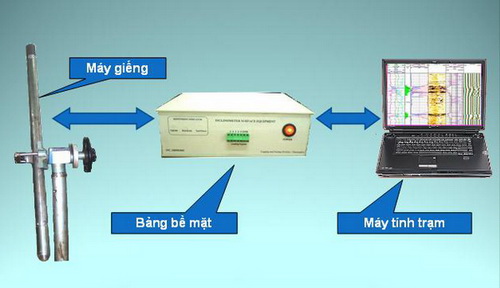

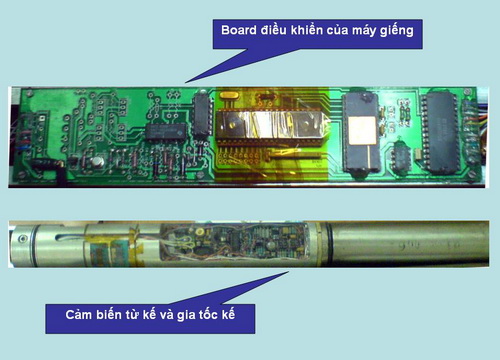

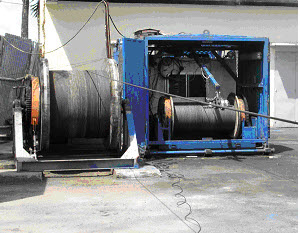

Trước những khó khăn từ thực tế sản xuất, với tinh thấn "dám nghĩ, dám làm và dám chịu trách nhiệm" Nhóm đã nhận nhiệm vụ từ lãnh đạo xí nghiệp để giải quyết bài toán công nghệ này. Nhóm đã tận dụng mọi nguồn lực có thể của xí nghiệp để "Nghiên cứu, thiết kế và chế tạo hệ thống đo độ lệch và phương vi thời gian thực với máy giếng có đường kính ngoài 60mm". Sau gần 2 năm nghiên cứu, thiết kế và thử nghiệm, Nhóm đã chế tạo thành công được một hệ thống đo độ lệch và phương vi liên tục Inclinometer gồm một trạm bề mặt và 2 máy giếng (Xem hình 1). Trong thiết kế này, trừ phần Sensor gia tốc kế và từ kế được tận dụng từ các máy giếng cũ đã hỏng, toàn bộ phần điện tử, phần mềm và firmware đều đã được nội địa hóa hoàn toàn (Xem hình 2). Điểm lưu ý ở đây, yêu cầu máy giếng phải làm việc ổn định trong điều kiện giếng khoan, tức là điều kiện nhiệt độ lớn (160ºC) và áp suất cao (1000atm). Máy giếng đã được đưa vào hoạt động đo kiểm tra trong các buồng nung nhiệt có nhiệt độ cao 160ºC/2hrs. Sau đó đã được đưa vào buồng nung nhiệt độ - áp suất 160ºC/2hrs và 1000 atm. Kết quả thu được khả quan. Hệ thống hoạt động ổn định, đạt yêu cầu đề ra. Do đó ta hoàn toàn có thể tiến hành đo trong cần khoan và ghi tài liệu theo thời gian thực, liên tục dưới dạng Logging. Các thông số đo đạt độ chính xác cao, sai số góc lệch: ± 0.10 và góc phương vị: ± 0.50. Với qui trình vận hành, thao tác đo đơn giản, thiết bị có kích thước gọn nhẹ, hệ thống hoàn toàn đáp ứng yêu cầu của bài toán công nghệ đã đặt ra.

+ Các thông số đo:

Góc độ lệch DEV

Góc xoay thân máy RB

Nhiệt độ (bên trong và ngoài Sensor)

Nguồn nuôi máy giếng 220 V ; 80mA

Độ lệch: 0 - 1800

AZIM: 0 - 3600

RB: 0 – 3600

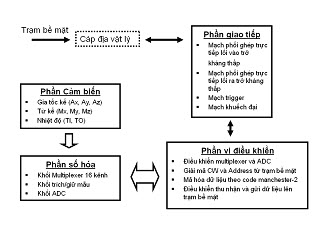

- Gia tốc kế

- Từ kế

- Cảm biến nhiệt độ

Phần số hóa :

- Khối Multiplexer

- Khối Sample/Hold

- Khối ADC

Phần điều khiển :

Các firmware cần phải thực hiên :

- Điều khiển multiplexer và ADC

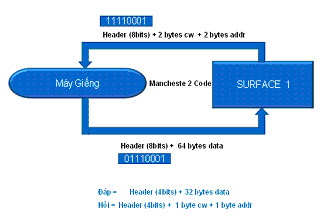

- Giải mã CW và Address từ trạm bề mặt theo code manchester-2

- Mã hóa dữ liệu theo code manchester-2 (Xem hình 5)

- Điều khiển thu nhận và gửi dữ liệu lên trạm bề mặt

- Mạch phối ghép trực tiếp trở kháng thấp qua cáp địa vật lý

- Mạch trigger

- Mạch khuếch đại

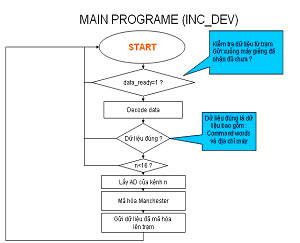

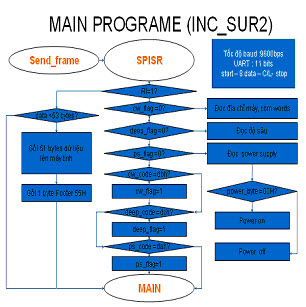

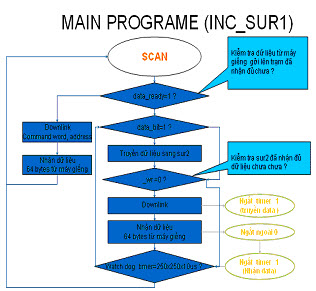

Hình 5 thể hiện giao thức trao đổi dữ liệu hỏi đáp giữa Máy giếng và Trạm bề mặt. Giải thuật điều khiển chính trong Firmware của máy giếng thể hiện ở hình 6

Hình 6.Giải thuật điều khiển chính

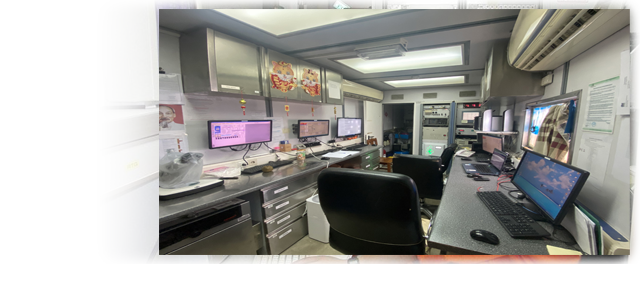

V. Trạm bề mặt

Trạm bề mặt là hệ thống đo xa (Telemetry System) và là một thiết bị nhúng (Embeded device). Trạm có chức năng điều khiển mọi thao tác đo, cung cấp nguồn nuôi máy giếng, thu thập số liệu và trao đổi dữ liệu với máy tính qua cổng RS-232C hoặc cổng USB. Máy tính (có thể dùng máy laptop) sẽ được cài đặt phần mềm chuyên dụng do Nhóm tự xây dựng. Với giao diện phần mềm này, máy tính sẽ điều khiển và thực hiện mọi thao tác đo ghi và xử lý số liệu. Trạm bề mặt gồm có các phần chính (Xem hình 7)

Khối giao tiếp máy giếng

- Mạch xử lý tín hiệu từ máy giếng gồm khuếch đại, sửa dạng, trigger

- Mạch xử lý tín hiệu truyền xuống máy giếng gồm điều chế 2 mức, khuếch đại. Yêu

Khối tín hiệu phụ trợ

- Mạch đo sức căng

- Mạch đo độ sâu

- Mạch đo dấu mét từ

- Mạch dỏng điện và điện áp nguồn cung cấp cho máy giếng

Khối điều khiển MCU Surface-1: Trực tiếp điều khiển sự trao đổi dữ liệu với máy giếng, đóng gói dữ liệu và trao đổi với MCU Surface-2.

Khối điều khiển MCU Surface-2 Trực tiếp điều khiển và trao đổi dữ liệu với MCU Surface-1, đóng gói dữ liệu và trao đổi với máy tính.

Máy tính trạm và Phần mềm Inclinometer

Hình 8,9 là một số giải thuật firmware chính của MCU Surface-1,2 trong Trạm bề mặt

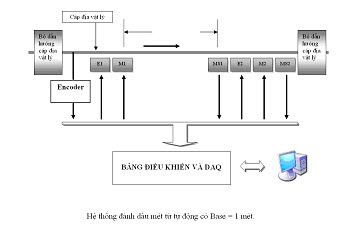

Sau đây, chúng ta sẽ nói về Hệ thống đánh dấu mét từ tự động.VI. Thiết bị đánh dấu Mét từ tự động:

Công việc đánh dấu Mét từ vào dây cáp tời nhằm mục xác định và chính xác hóa chiều sâu đo của tài liệu địa vật lý. Kết quả đo được sẽ liên kết với các dấu từ đã được định vị trên cáp địa vật lý. Như vậy công việc đánh dấu Mét từ trên cáp tời rất quan trọng có ý nghĩa lớn, ảnh hưởng trực tiếp tới tài liệu đo.

Tóm tắt nguyên tắc của việc đánh dấu mét từ trên cáp địa vật lý như sau: Cấu tạo của cáp địa vật lý gồm có 3 hoặc 7 lõi dây dẫn tín hiệu điện bên trong và lớp vỏ cáp bằng các sợi thép quấn bên ngoài có chức năng bảo vệ và chịu lực trong quá trình kéo thả. Chính lớp vỏ cáp bằng thép này có khả năng lưu giữ được dấu từ đã được nhiễm.Trước đây việc ghi dấu mét từ đã được thực hiện bằng tay nhờ một nam châm vĩnh cửu và sử dụng thước dây có chiều dài 20m để đo chiều dài cáp.

vệ và chịu lực trong quá trình kéo thả. Chính lớp vỏ cáp bằng thép này có khả năng lưu giữ được dấu từ đã được nhiễm.Trước đây việc ghi dấu mét từ đã được thực hiện bằng tay nhờ một nam châm vĩnh cửu và sử dụng thước dây có chiều dài 20m để đo chiều dài cáp.

Một người theo dõi ghi vào sổ số dấu mét đã đánh, khi đạt chiều dài chẵn trăm mét thì đánh dấu mét đôi (Đánh hai dấu mét cách nhau khoảng 1 mét). Quá trình lặp lại cho đến hết độ dài cuộn cáp.

Do đó, yêu cầu đặt ra là phải thiết kế bộ đánh dấu mét từ tự động nhằm tiết kiệm thời gian, giải phóng công lao động, đảm bảo độ chính xác, dễ dàng kiểm tra để tránh nhầm lẫn áp dụng được công nghệ mới vào sản xuất. Vấn đề này càng trở nên khó khăn khi từ năm 1998 xí nghiệp đã cố gắng tìm đối tác để trang bị một số thiết bị của Nga và Mỹ nhưng các thiết bị đều hoạt động không đạt yêu cầu, không thể áp dụng trong thực tế giàn khoan.

Đối với các thiết bị của Nga : Có nhiều nhược điểm mang tính hệ thống. Đối với Hệ thống có độ dài cơ sở Base = 1M thì bộ xóa dấu từ lập trình (Kể cả bảng điều khiển) hoạt động không tốt.

Đối với các thiết bị của Mỹ : Có nhiều nhược điểm mang tính hệ thống

Để khắc phục những nhược điểm, bất cập trong các thiết bị đánh dấu Met từ cũ, dưới sự chỉ đạo của lãnh đạo xí nghiệp, Nhóm đã nhận nhiệm vụ thiết kế và chế tạo thiết bị đánh dấu Met tự động, thiết bị đã hoàn toàn khắc phục được những nhược điểm của phương pháp, hiện nay đã được đưa vào sản xuất phục vụ rộng rãi trong Xí Nghiệp Địa Vật Lý. Chi phí cho thiết kế và chế tạo rất thấp, đạt hiệu quả kinh tế cao

VIII. TÀI LIỆU THAM KHẢO

1. Hệ thống đo độ lệch và phương vị liên tục – TLKT – N.X.Quang, Lê Mạnh Cường, V.A. Đức, Trần Đại Tính – 12/2009.

2. Hệ thống đánh dấu mét từ tự động Base 10M – TLKT, Nguyễn Xuân Quang, Nguyễn Thanh Phong –7/2008.

3. Hệ thống đánh dấu mét từ tự động Base 1M – TLKT – Nguyễn Xuân Quang, Lê Mạnh Cường, Vũ Anh Đức – 5/2009.

4. Inclinometer Downhole Tool – II – Sodesep 1991 .